隨著全球能源成本持續(xù)攀升與“雙碳”目標(biāo)的深入推進(jìn),工業(yè)領(lǐng)域的能源精細(xì)化管理已成為企業(yè)降本增效、實(shí)現(xiàn)綠色轉(zhuǎn)型的核心環(huán)節(jié)。在食品制造這類傳統(tǒng)能耗密集型行業(yè)中,引入先進(jìn)的能耗監(jiān)測系統(tǒng)并與現(xiàn)有生產(chǎn)信息系統(tǒng)深度集成,正從“可選方案”轉(zhuǎn)變?yōu)椤氨厝贿x擇”。本文以今麥郎掛面廠為例,探討能耗監(jiān)測系統(tǒng)在其生產(chǎn)運(yùn)營中的具體應(yīng)用,以及通過專業(yè)信息系統(tǒng)集成服務(wù)所實(shí)現(xiàn)的價(jià)值創(chuàng)造。

一、 背景與挑戰(zhàn):掛面生產(chǎn)中的能耗管理痛點(diǎn)

掛面生產(chǎn)過程主要包括和面、熟化、壓延、切條、烘干、切斷、包裝等工序,其中烘干環(huán)節(jié)能耗尤為突出,通常占總能耗的60%-70%。傳統(tǒng)管理模式下,今麥郎工廠面臨諸多挑戰(zhàn):

- 能耗數(shù)據(jù)“黑箱化”:電力、蒸汽、天然氣等能源消耗僅依賴總表計(jì)量,無法精確分?jǐn)傊辆唧w生產(chǎn)線、工序乃至單臺(tái)設(shè)備(如烘干房、和面機(jī)),導(dǎo)致節(jié)能改進(jìn)缺乏數(shù)據(jù)支撐。

- 依賴人工與經(jīng)驗(yàn):能耗數(shù)據(jù)抄錄、統(tǒng)計(jì)與分析高度依賴人工,效率低且易出錯(cuò);工藝參數(shù)調(diào)整(如烘干溫度、時(shí)間)多憑老師傅經(jīng)驗(yàn),難以實(shí)現(xiàn)標(biāo)準(zhǔn)化與持續(xù)優(yōu)化。

- 無法實(shí)時(shí)預(yù)警與響應(yīng):設(shè)備空轉(zhuǎn)、跑冒滴漏、用能異常等問題無法被實(shí)時(shí)發(fā)現(xiàn),往往造成能源浪費(fèi)事故后才發(fā)現(xiàn),事后補(bǔ)救成本高。

- 與生產(chǎn)系統(tǒng)脫節(jié):能耗數(shù)據(jù)與生產(chǎn)MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計(jì)劃)系統(tǒng)獨(dú)立,難以從“單位產(chǎn)品能耗”、“產(chǎn)值能耗”等核心效率指標(biāo)進(jìn)行深度分析,管理層決策缺乏綜合性數(shù)據(jù)視圖。

二、 解決方案:能耗監(jiān)測系統(tǒng)的構(gòu)建與集成

為應(yīng)對(duì)上述挑戰(zhàn),今麥郎引入了專業(yè)的能耗監(jiān)測系統(tǒng),并通過信息系統(tǒng)集成服務(wù),將其深度融入工廠現(xiàn)有的數(shù)字化管理架構(gòu)中。該解決方案的核心構(gòu)成如下:

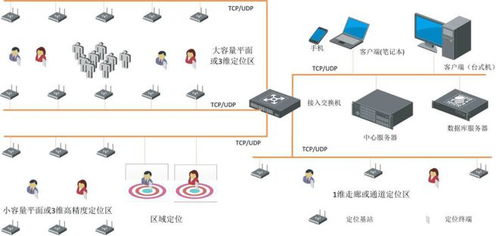

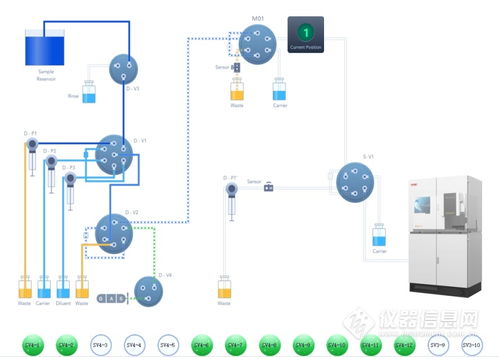

- 立體化感知網(wǎng)絡(luò)部署:在工廠關(guān)鍵能源入口(變電站、燃?xì)饪傞y、蒸汽總管)、各主要生產(chǎn)車間、重點(diǎn)耗能設(shè)備(烘干線、鍋爐、空壓機(jī))等節(jié)點(diǎn),加裝智能電表、流量計(jì)、溫度傳感器等物聯(lián)網(wǎng)設(shè)備,實(shí)現(xiàn)從工廠、車間、產(chǎn)線到設(shè)備的多級(jí)能耗數(shù)據(jù)實(shí)時(shí)采集。

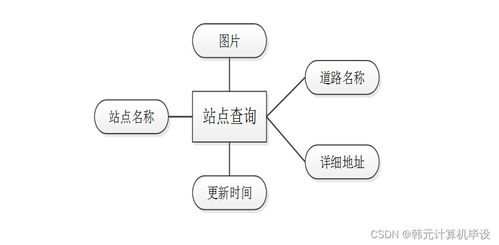

- 集成化數(shù)據(jù)平臺(tái)建設(shè):建立統(tǒng)一的能源管理平臺(tái)(EMS),作為系統(tǒng)的“大腦”。該平臺(tái)不僅匯聚所有能耗數(shù)據(jù),更通過標(biāo)準(zhǔn)的API(應(yīng)用程序接口)和數(shù)據(jù)中間件,與工廠已有的MES系統(tǒng)(獲取實(shí)時(shí)產(chǎn)量、設(shè)備狀態(tài)、工藝參數(shù))、ERP系統(tǒng)(獲取訂單、成本數(shù)據(jù))進(jìn)行雙向數(shù)據(jù)交互。這種集成打破了“信息孤島”。

- 智能化分析應(yīng)用開發(fā):

- 實(shí)時(shí)監(jiān)控與看板:通過大屏幕和移動(dòng)端,動(dòng)態(tài)展示全廠、各車間的能耗總量、分項(xiàng)占比、趨勢曲線及關(guān)鍵能效指標(biāo)(KPI),實(shí)現(xiàn)能源消耗透明化。

- 告警與診斷:系統(tǒng)設(shè)定各類能耗閾值與運(yùn)行規(guī)則(如非生產(chǎn)時(shí)段設(shè)備基礎(chǔ)功耗異常升高),自動(dòng)觸發(fā)聲光、短信告警,并輔助定位異常原因。

- 深度分析與優(yōu)化:系統(tǒng)自動(dòng)計(jì)算不同產(chǎn)品規(guī)格的“噸產(chǎn)品綜合能耗”,并與歷史最佳值、行業(yè)標(biāo)桿進(jìn)行對(duì)比分析。更重要的是,通過關(guān)聯(lián)MES中的工藝數(shù)據(jù)(如不同烘干溫度曲線),系統(tǒng)能幫助工藝工程師分析能耗與產(chǎn)品質(zhì)量、生產(chǎn)效率之間的關(guān)聯(lián),尋找最優(yōu)工藝參數(shù)組合。

- 報(bào)表與對(duì)標(biāo)管理:自動(dòng)生成日、周、月、年多維度能源報(bào)表,滿足內(nèi)部管理及政府報(bào)送需求。支持班組、生產(chǎn)線之間的能效對(duì)標(biāo),激發(fā)基層節(jié)能積極性。

三、 應(yīng)用成效:從數(shù)據(jù)到價(jià)值的轉(zhuǎn)化

通過系統(tǒng)的實(shí)施與深度集成,今麥郎掛面廠在能耗管理上取得了顯著成效:

- 管理精細(xì)化,成本顯著下降:實(shí)現(xiàn)了能耗的可視、可測、可控。通過精準(zhǔn)定位高耗能環(huán)節(jié)和異常損耗,實(shí)施針對(duì)性改造(如烘干房余熱回收、電機(jī)變頻改造)和運(yùn)行優(yōu)化,全廠綜合能耗平均降低了約8%-12%,直接轉(zhuǎn)化為可觀的成本節(jié)約。

- 決策科學(xué)化,響應(yīng)速度提升:管理層可以基于集成的多維度數(shù)據(jù)(能耗、產(chǎn)量、成本)進(jìn)行科學(xué)決策。例如,在排產(chǎn)時(shí),系統(tǒng)可以提供不同訂單在不同生產(chǎn)線上的預(yù)估能耗成本,輔助進(jìn)行最優(yōu)排產(chǎn)。對(duì)于突發(fā)性能耗異常,響應(yīng)時(shí)間從過去的數(shù)小時(shí)縮短至幾分鐘。

- 生產(chǎn)智能化,工藝持續(xù)改進(jìn):能耗數(shù)據(jù)與生產(chǎn)工藝的聯(lián)動(dòng)分析,使得工藝優(yōu)化從“經(jīng)驗(yàn)驅(qū)動(dòng)”轉(zhuǎn)向“數(shù)據(jù)驅(qū)動(dòng)”。通過系統(tǒng)模型尋優(yōu),找到了在保證掛面口感與斷裂率的前提下,降低烘干溫度的工藝方案,實(shí)現(xiàn)了品質(zhì)與能效的雙贏。

- 運(yùn)營綠色化,履行社會(huì)責(zé)任:準(zhǔn)確的能耗與碳排放數(shù)據(jù)統(tǒng)計(jì),為企業(yè)參與碳交易、申請綠色工廠認(rèn)證、發(fā)布ESG(環(huán)境、社會(huì)和治理)報(bào)告提供了堅(jiān)實(shí)的數(shù)據(jù)基礎(chǔ),提升了品牌形象與社會(huì)責(zé)任感。

四、 啟示與展望

今麥郎掛面廠的實(shí)踐表明,對(duì)于傳統(tǒng)制造業(yè)而言,能耗監(jiān)測系統(tǒng)絕非簡單的數(shù)據(jù)采集工具,其真正價(jià)值在于與核心生產(chǎn)運(yùn)營系統(tǒng)的深度融合。專業(yè)的信息系統(tǒng)集成服務(wù)在此過程中扮演了“橋梁”與“催化劑”的關(guān)鍵角色,它確保了能耗數(shù)據(jù)流與生產(chǎn)信息流、業(yè)務(wù)管理流的無縫對(duì)接,從而挖掘出數(shù)據(jù)背后的深層業(yè)務(wù)價(jià)值。

隨著物聯(lián)網(wǎng)、大數(shù)據(jù)和人工智能技術(shù)的進(jìn)一步發(fā)展,能耗監(jiān)測系統(tǒng)將向“能碳協(xié)同管控”和“預(yù)測性優(yōu)化”方向演進(jìn)。系統(tǒng)不僅能監(jiān)測,更能基于歷史數(shù)據(jù)和實(shí)時(shí)狀態(tài),預(yù)測未來能耗趨勢,并主動(dòng)給出設(shè)備維護(hù)、工藝調(diào)整、能源采購等建議,最終邁向真正的“智慧能源工廠”。今麥郎的案例為整個(gè)食品加工乃至更廣泛的離散制造業(yè),提供了通過數(shù)字化集成手段實(shí)現(xiàn)節(jié)能降耗、提質(zhì)增效的可行路徑與寶貴經(jīng)驗(yàn)。